Lubrificazione

Lubrificazione

I moderni stampi di tranciatura e imbutitura richiedono:

• l’applicazione sul nastro di una precisa e uniforme quantità di olio

• condizioni operative costanti al variare della velocità di lavoro

• riproducibilità delle impostazioni.

Con il sistema di lubrificazione Striplube è possibile ottenere questi risultati che oltretutto consentono di prolungare in maniera considerevole la durata dello stampo e di ridurre il consumo di olio (ne viene impiegata solo la quantità necessaria).

Altre importanti caratteristiche di questi sistemi di lubrificazione, riguardano l’ambiente di lavoro:

• assenza di serbatoi in pressione

• assenza di nebulizzazione

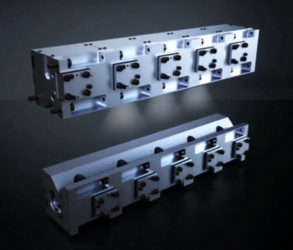

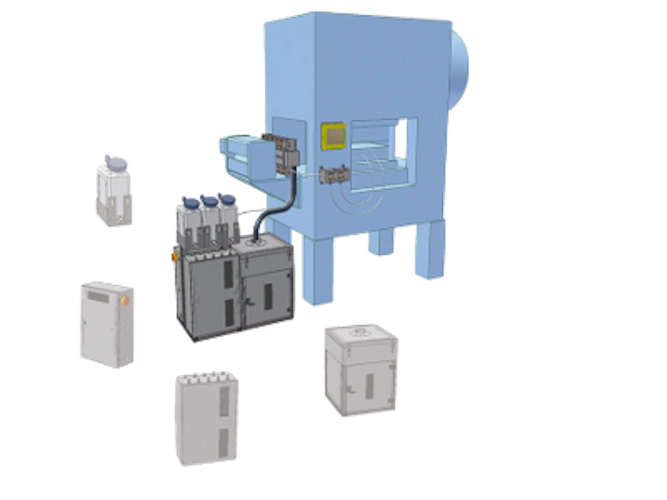

Il sistema di lubrificazione minimale Striplube SSL B

è controllato da un microprocessore, è dotato di precise micropompe regolabili (da 2 a 12, a seconda del modello) ad ognuna delle quali viene collegato un ugello.

Gli ugelli sono disponibili in una vasta gamma, per soddisfare le più diverse esigenze di lubrificazione di nastri e di stampi

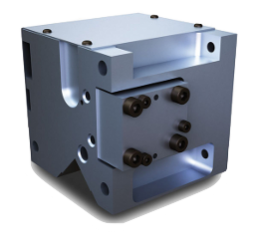

Il Lube Cube Box

con o senza aspirazione per nastri, è costituito da n gruppi Lube Cube sopra ed altrettanti sotto. La modularità di questa soluzione consente di ampliare la larghezza massima del nastro in ogni momento. Ogni Lube Cube copre una larghezza nastro di 100 mm e dispone  di una propria pompa con motore passo-passo.

di una propria pompa con motore passo-passo.

Oppure abbinare Lube Cube ad ugelli e box per nastri più stetti .

Questa soluzione consente di applicare un diverso quantitativo di lubrificante per ogni ugello. La vicinanza della pompa all’ugello comporta brevissimi tempi di risposta nell’attivazione / disattivazione degli ugelli stessi; ciò è particolarmente importante nel caso di passi di avanzamento lunghi.

· Quantità di lubrificante erogata da ogni ugello, regolata singolarmente, da 5 a max. 1950 ml/ora/ugello

· In funzione delle caratteristiche del nastro, si possono spegnere o disattivare i singoli ugelli interrompendo anche il flusso d’aria

· allacciamento centralizzato laterale per collegamento all’alimentazione dell’olio al Lube Cube

· allacciamenti laterali per dati ed alimentazione 24 VD

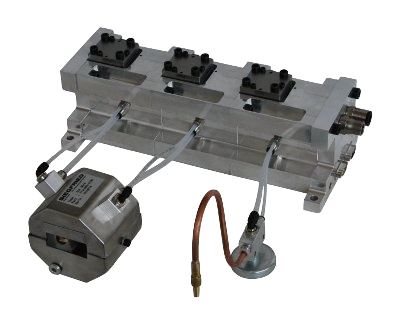

Unità di aspirazione e filtraggio SAE 100

Per un ambiente di lavoro pulito

La perfetta ed uniforme lubrificazione minimale dei nastri metallici richiede una polverizzazione del lubrificante mediante gli ugelli. Per evitare che la nebbia che, anche se in forma minima, viene generata dagli ugelli, fuoriesca dalla camera di lubrificazione, viene applicato un sistema di aspirazione con unità filtrante.

Il gruppo filtrante è realizzato 4 con diversi

elementi filtranti a cassetta disposti in serie; l’olio risultante dal filtraggio viene scaricato in un serbatoio con capacità 10 l dotato di un controllo di livello, quando è pieno c’è un segnale di anomalia e la linea si ferma. L’accesso ai filtri è rapido ed agevole.

la Lubrificazione nella tranciatura dei metalli

avviene prevalentemente con oli interno evaporabile; l’impiego di oli emulsionati in questo settore in rapida riduzione.

Negli ultimi anni il passaggio all’impiego di oli interi è avvenuto soprattutto per i seguenti motivi:

– Di natura ambientale per gli elevati costi di smaltimento delle emulsioni.

– Di qualità dell’ambiente di lavoro e della salute degli operatori.

– Di incompatibilità dei metalli duri con il Biofilm generato dagli oli emulsionati piò intaccare

– del progresso tecnologico degli oli interi e dei sistemi di lubrificazione.

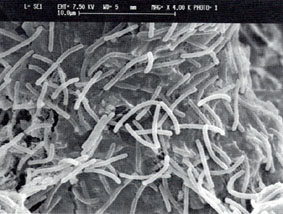

Micrografia al SEM di una colonia di batteri anaerobici solfato riduttori.

Il fenomeno della corrosione da Biofilm.

Da ricerche effettuate sono emersi alcuni problemi legati all’impiego degli oli emulsionati. Nelle emulsioni, trattate in impianti di ricircolo e filtraggio, si possono generare muffe e batteri. Questo fenomeno, evidenziato da un tipico sgradevole odore, può provocare problemi di salute (micosi allergiche in caso di contatto con la pelle) e problemi di tipo tecnico.

Sulle superfici metalliche si genera il cosiddetto Biofilm (colonizzazione delle superfici metalliche da parte di microrganismi); alcune sostanze presenti nel Biofilm sono aggressive in particolare per quanto riguarda il cobalto presente nei metalli duri. La corrosione del cobalto compromette le caratteristiche meccaniche e quindi la durata degli elementi realizzati con questi materiali. Per questi motivi, diversi produttori di stampi sconsigliano (certi addirittura vietano) l’impiego degli oli emulsionati in ricircolo, su stampi di tranciatura realizzati in metallo duro.

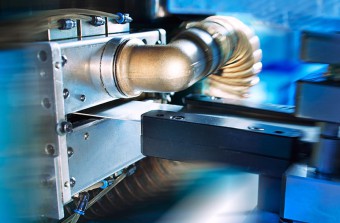

Scopo della lubrificazione nella tranciatura.

Il lubrificante deve evitare che il calore generato dall’attrito degli elementi in movimento nello stampo e quello della deformazione/taglio del materiale (attrito molecolare) porti a temperature delle superfici dei componenti prossime a quelle di fusione, generando grippaggi e quindi rotture. In questa dinamica, la parte di calore generato dall’attrito molecolare è decisamente inferiore a quella generata dallo sfregamento meccanico (ad es. tra pezzo e matrice dopo il taglio); pertanto è meglio generare una pellicola o meato d’olio sulle diverse parti (punzone, materiale, matrice), piuttosto che cercare di raffreddare il tutto impiegando una soluzione a base di acqua, che è più indicata per le lavorazioni che prevedono asportazione di truciolo con prevalenza di calore generato dall’attrito molecolare.